紫外线(UV)光刻在半导体制造中的应用:推动下一代微芯片的颠覆性技术。探索紫外线如何塑造电子产品的未来,并推动微型化的极限。

- 紫外线(UV)光刻介绍

- UV光刻背后的科学:如何运作

- UV光刻的类型:深紫外(DUV)与极紫外(EUV)

- 相较传统光刻方法的主要优势

- UV光刻面临的挑战和局限性

- 对半导体器件缩放和性能的影响

- 主要行业参与者和最近的创新

- 未来趋势:UV光刻的下一步是什么?

- 结论:UV光刻对半导体制造的持久影响

- 来源与参考文献

紫外线(UV)光刻介绍

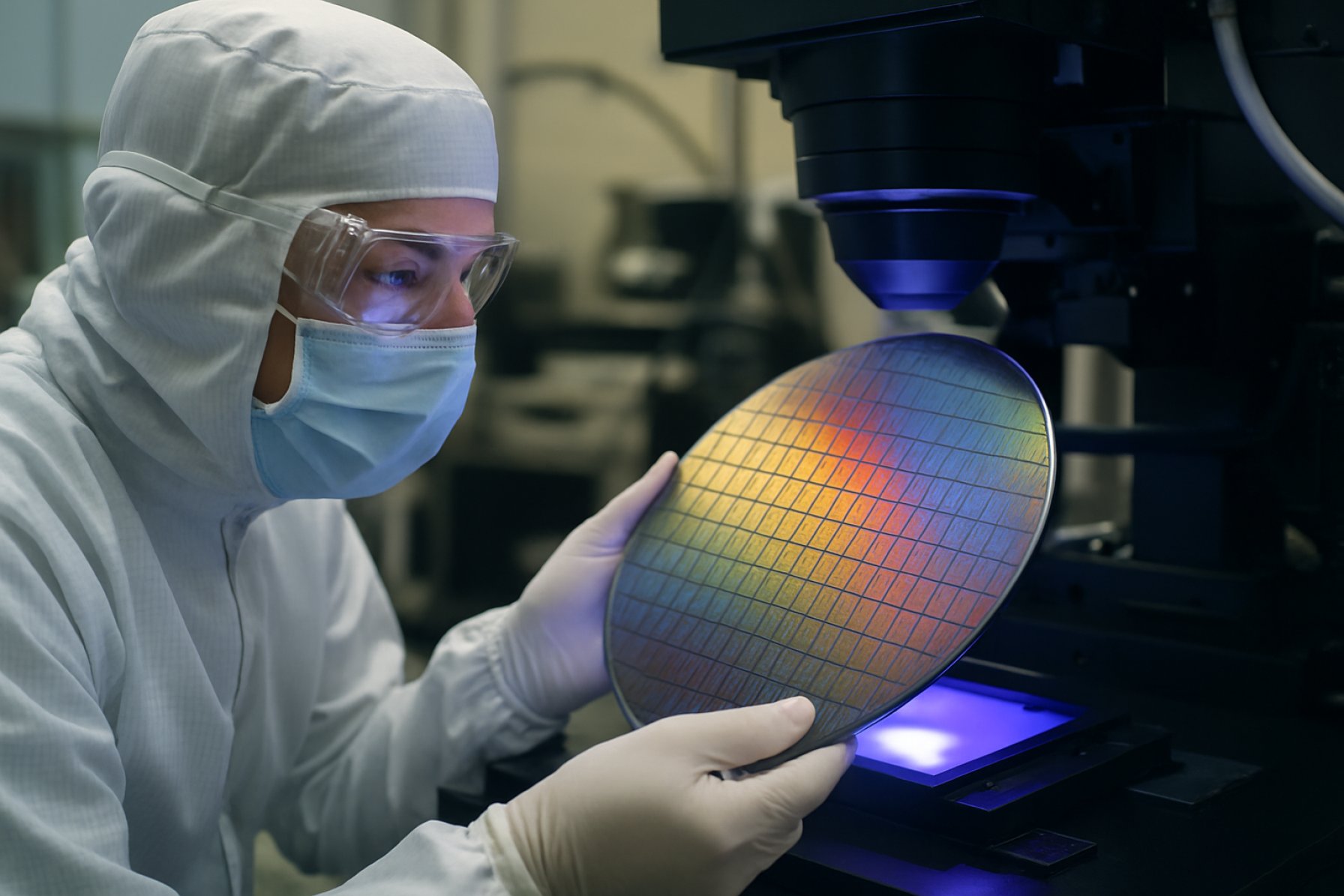

紫外线(UV)光刻是半导体制造中的一项关键技术,能够在硅晶圆上精确地形成集成电路的结构。该过程利用紫外线将复杂的电路设计从光掩模转移到光敏抗蚀剂层上,随后进行显影以显示所需的微纳米特征。对更小、更快和更节能的电子设备的持续追求推动了光刻分辨率的极限,使得UV光刻成为生产先进半导体组件的重要技术。

UV光刻的发展经历了从传统的在365纳米(i线)下发光的汞灯源到深紫外(DUV)源的过渡,如在248纳米(KrF)和193纳米(ArF)下工作的氦氟激光。这些更短的波长允许更精细的特征尺寸,支持摩尔定律描述的持续微型化趋势。采用先进的光刻胶和光学系统进一步提高了UV光刻的分辨率和产量,使其适合逻辑和存储芯片的大规模生产 ASML。

尽管UV光刻具有诸多优势,但当特征尺寸缩小到10纳米以下时,它仍面临与衍射极限、工艺复杂性和不断上涨的成本相关的挑战。这些挑战促使了下一代技术的开发,如在更短波长下工作的极紫外(EUV)光刻。然而,UV光刻依然是半导体行业中一种至关重要且广泛使用的工艺,支撑着大多数现代电子设备的制造 半导体工业协会。

UV光刻背后的科学:如何运作

紫外线(UV)光刻是半导体制造中的基本技术,使微纳米特征的精确成型成为可能。该过程始于将一种称为光刻胶的光敏材料涂布到晶圆表面。光掩模包含所需的电路图案,然后与晶圆对准。当暴露于UV光下时,光刻胶会发生化学变化:在正性光刻胶中,暴露区域变得更易溶解,并在显影过程中被去除;而在负性光刻胶中,暴露区域则变得不易溶解,显影后保留。这种选择性去除创建了一个有图案的光刻胶层,作为后续刻蚀或掺杂步骤的模板。

UV光刻的分辨率在根本上受所用光的波长限制。更短的波长可以实现更细的特征尺寸,这就是为何行业从传统的365纳米(i线)汞灯转向248纳米(KrF氦氟激光)和193纳米(ArF氦氟激光)的深紫外(DUV)源。先进光学系统的使用,包括高数值孔径的镜头和相位移掩模,进一步增强了图案的保真度和分辨率。然而,随着特征尺寸接近曝光波长的衍射极限,采用光学邻近校正和多重图案化等技术以保证精度和良率。

UV光刻背后的科学是一种光化学、光学和材料科学的微妙相互作用,推动了半导体设备的持续微型化。有关详细的技术概述,请参见 ASML Holding N.V. 和 半导体工业协会。

UV光刻的类型:深紫外(DUV)与极紫外(EUV)

在半导体制造中,紫外线(UV)光刻主要利用两种先进类型:深紫外(DUV)和极紫外(EUV)光刻。这两种技术对于在硅晶圆上形成越来越小的特征至关重要,但在波长、技术和应用范围上有显著差异。

DUV光刻采用的光波长通常在248纳米(KrF氦氟激光)和193纳米(ArF氦氟激光)范围内。这项技术在多个技术节点上一直是行业标准,能够通过多重图案化技术实现特征尺寸缩小至约7纳米。DUV系统已经成熟,广泛部署,并受益于稳健的供应链和工艺知识。然而,随着器件尺寸进一步缩小,DUV由于衍射和多重图案化步骤的复杂性面临物理限制,这增加了成本和工艺变异 ASML。

相比之下,EUV光刻使用更短的波长13.5纳米,能够对7纳米以下的特征进行单次曝光成型。这项技术大大减少了对多重图案化的需求,简化了工艺流程,提高了良率。然而,EUV系统在技术上复杂,需要真空环境、专门的反射光学和高功率光源。EUV的采用使得生产5纳米和3纳米等先进节点成为可能,但在工具成本、产量和掩模缺陷方面仍面临挑战 TSMC。

总之,虽然DUV在许多制造步骤中仍然至关重要,但EUV对于最先进的半导体器件是关键,标志着光刻能力和行业创新的重大飞跃 Intel。

相较传统光刻方法的主要优势

紫外线(UV)光刻作为半导体制造中的基石技术,相较于传统的接触打印和邻近打印光刻方法,提供了若干关键优势。最大的好处之一是其能够实现更细的特征尺寸,这对集成电路的持续微型化至关重要。通过利用较短波长的光——通常是在深紫外(DUV)范围内——UV光刻使得特征图案化小于一个微米,超越了依赖于较长波长或直接与晶圆表面接触的旧技术的分辨率极限 ASML。

另一个主要优势是投影UV光刻的不接触性质,这降低了掩模和晶圆污染及物理损坏的风险。这带来了更高的良率和更好的设备可靠性。此外,UV光刻由于其与步进重复或步进扫描系统的兼容性,支持更高的产量,能够快速处理大量晶圆 半导体工业协会。

此外,UV光刻具有高度可适应性,支持范围广泛的光刻胶材料和工艺优化,能够针对特定设备需求进行定制。其可扩展性也使其成为极紫外(EUV)光刻等先进技术的基础,进一步推动特征尺寸进入纳米级别。综合而言,这些优势使得UV光刻成为当代半导体制造中的主导图案化技术 Intel。

UV光刻面临的挑战和局限性

尽管UV光刻在半导体制造中发挥着核心作用,但随着器件尺寸的持续缩小,紫外线(UV)光刻面临着几项重大挑战和局限性。其中一个主要问题是紫外光波长施加的衍射极限,这限制了可可靠图案化的最小特征尺寸。随着制造商力求实现小于10纳米的节点,即便深紫外(DUV)在193纳米的光刻也难以在不诉诸复杂技术(如多重图案化)情况下实现所需的分辨率,这增加了工艺复杂性、成本和缺陷风险 ASML。

另一个挑战是光刻胶材料的敏感性和性能。随着特征尺寸的减小,光刻胶必须提供更高的分辨率、更好的线边粗糙度和更高的蚀刻抗性。然而,这些改进通常以敏感度为代价,要求更高的曝光剂量并降低产量 IMEC。此外,高强度紫外光源的使用会加速光学组件的老化,导致维护和运营成本的增加。

此外,随着器件几何形状的缩小,叠加精度和工艺控制变得愈加困难。实现连续层之间的精确对准至关重要,任何错位都可能导致器件失效。此外,先进节点掩模制造的不断复杂化增加了成本和缺陷的潜在风险,使得掩模检验和修复更加困难 SEMI。

这些局限性促使行业探索替代光刻技术,如极紫外(EUV)光刻,以克服传统UV光刻的固有限制。

对半导体器件缩放和性能的影响

紫外线(UV)光刻在推动半导体器件缩放和提升性能方面发挥了重要作用。在行业追求摩尔定律的过程中,在硅晶圆上图案化更小的特征的能力至关重要。UV光刻,尤其是深紫外(DUV)和极紫外(EUV)变种,使关键尺寸的缩小成为可能,从而实现每个芯片集成更多晶体管,以及更高的计算能力和能效。从传统的基于汞灯的UV源转变为氦氟激光(193纳米的DUV和13.5纳米的EUV)在实现小于10纳米节点的生产中至关重要,直接影响设备的微型化和性能提升 ASML Holding。

UV光刻对器件缩放的影响在栅长和互连间距的缩小中表现得尤为明显,从而降低了寄生电容和电阻,提高了开关速度并降低了功耗。然而,随着特征尺寸接近基于光的图案化的物理极限,线边粗糙度、随机缺陷和叠加精度等挑战变得愈发突出。多重图案化等先进技术和EUV光刻的采用已经开发出来以解决这些问题,实现持续的缩放,同时维护良率和可靠性 台湾半导体制造公司(TSMC)。

总体而言,UV光刻仍然是半导体制造中的一项基石技术,直接影响着微电子技术的创新步伐,使设备更小、更快和更节能 英特尔公司。

主要行业参与者和最近的创新

在半导体制造中的紫外线(UV)光刻领域,少数主要行业参与者主导了这一领域,每个参与者都在推动创新以满足日益缩小的设备几何需求。 ASML Holding N.V. 是光刻系统的全球领导者,特别是在深紫外(DUV)和极紫外(EUV)技术方面取得了进展。ASML的EUV扫描仪,如Twinscan NXE系列,已使5纳米和3纳米节点内的芯片生产成为可能,推动了摩尔定律的边界。 佳能公司 和 尼康公司 也是重要的贡献者,提供的DUV光刻设备仍然是半导体生产中许多关键和非关键层的基本设备。

最近的创新集中在提高产量、改善分辨率和降低拥有成本。例如,ASML的高数值孔径EUV系统承诺具有小于2纳米的图案能力,利用更高数值孔径的光学实现更细的特征尺寸。同时,佳能和尼康推出了多重图案化和先进的叠加控制技术,以扩展DUV光刻的实用性。此外,设备制造商与半导体代工厂之间的合作,如台湾半导体制造公司(TSMC)和三星电子,已加速下一代光刻工具和工艺集成的采用。

随着行业面临与图案保真度、缺陷控制和成本效率相关的挑战,这些进展至关重要。主要参与者之间持续的研发投资和战略合作关系继续塑造UV光刻在半导体制造中的未来轨迹。

未来趋势:UV光刻的下一步是什么?

紫外线(UV)光刻在半导体制造中的未来受到向更小、更强大及节能设备不断推进的影响。随着传统深紫外(DUV)光刻接近其物理和经济极限,行业越来越关注极紫外(EUV)光刻,其波长为13.5纳米。EUV实现7纳米以下特征的图案化,这是下一代逻辑和存储芯片的关键阈值。然而,EUV的采用面临重大挑战,包括高功率光源、先进光刻胶和无缺陷掩模技术的需求。主要制造商如 ASML Holding 正在大量投资以克服这些障碍,最近在光源功率和产量方面的进展使高产量的EUV制造愈发可行。

除了EUV外,研究还在探索更短波长的技术,如软X射线光刻,尽管由于极高的技术复杂性和成本,这些技术仍处于实验阶段。同时,开发了多重图案化和定向自组装等互补方法,以扩展现有UV光刻工具的能力。预计机器学习和先进计算光刻的融合也将优化工艺控制和缺陷检测,进一步提高良率和效率。随着半导体路线图向埃米级时代推进,UV光刻的演变将由渐进的改进和颠覆性的创新共同定义,确保其在面临日益紧缩的设计规则和性能需求时继续保持相关性(SEMI)。

结论:UV光刻对半导体制造的持久影响

紫外线(UV)光刻在半导体制造的演变中留下了不可磨灭的印记,作为一种基石技术,促进了集成电路的不断微型化和性能提升。通过利用更短波长的光,UV光刻使得在硅晶圆上图案化更小特征成为可能,直接有助于实现摩尔定律和过去几十年计算能力的指数增长。从传统的汞灯系统过渡到深紫外(DUV),最近又到极紫外(EUV)光刻,推动了分辨率和工艺控制的极限,实现了特征尺寸小于10纳米的芯片生产 ASML Holding NV。

UV光刻的影响超越了技术成就,它根本上塑造了半导体行业的经济和创新周期。生产更小、更快和更节能设备的能力推动了计算、通信和消费电子的进步,支撑了社会的数字化转型。此外,UV光刻技术的持续完善,如多重图案化和先进光刻胶,继续推动成本效益的缩放,即使在逼近物理和材料极限时也是如此 半导体行业协会。

总之,UV光刻依然是半导体进步的关键推动者。其遗产在高性能电子产品的无处不在以及对技术创新的持续追求中显而易见,确保在当前和未来的芯片制造中保持其相关性。