La lithographie ultraviolette (UV) dans la fabrication des semi-conducteurs : la technologie révolutionnaire qui propulse les microchips de prochaine génération. Découvrez comment la lumière UV façonne l’avenir de l’électronique et repousse les limites de la miniaturisation.

- Introduction à la lithographie ultraviolette (UV)

- La science derrière la lithographie UV : comment cela fonctionne

- Types de lithographie UV : Ultraviolette profonde (DUV) vs. Ultraviolette extrême (EUV)

- Avantages clés par rapport aux méthodes de lithographie traditionnelles

- Défis et limitations de la lithographie UV

- Impact sur l’échelle et les performances des dispositifs semi-conducteurs

- Principaux acteurs de l’industrie et innovations récentes

- Tendances futures : Quelles sont les prochaines étapes pour la lithographie UV ?

- Conclusion : L’impact durable de la lithographie UV sur la fabrication de semi-conducteurs

- Sources & Références

Introduction à la lithographie ultraviolette (UV)

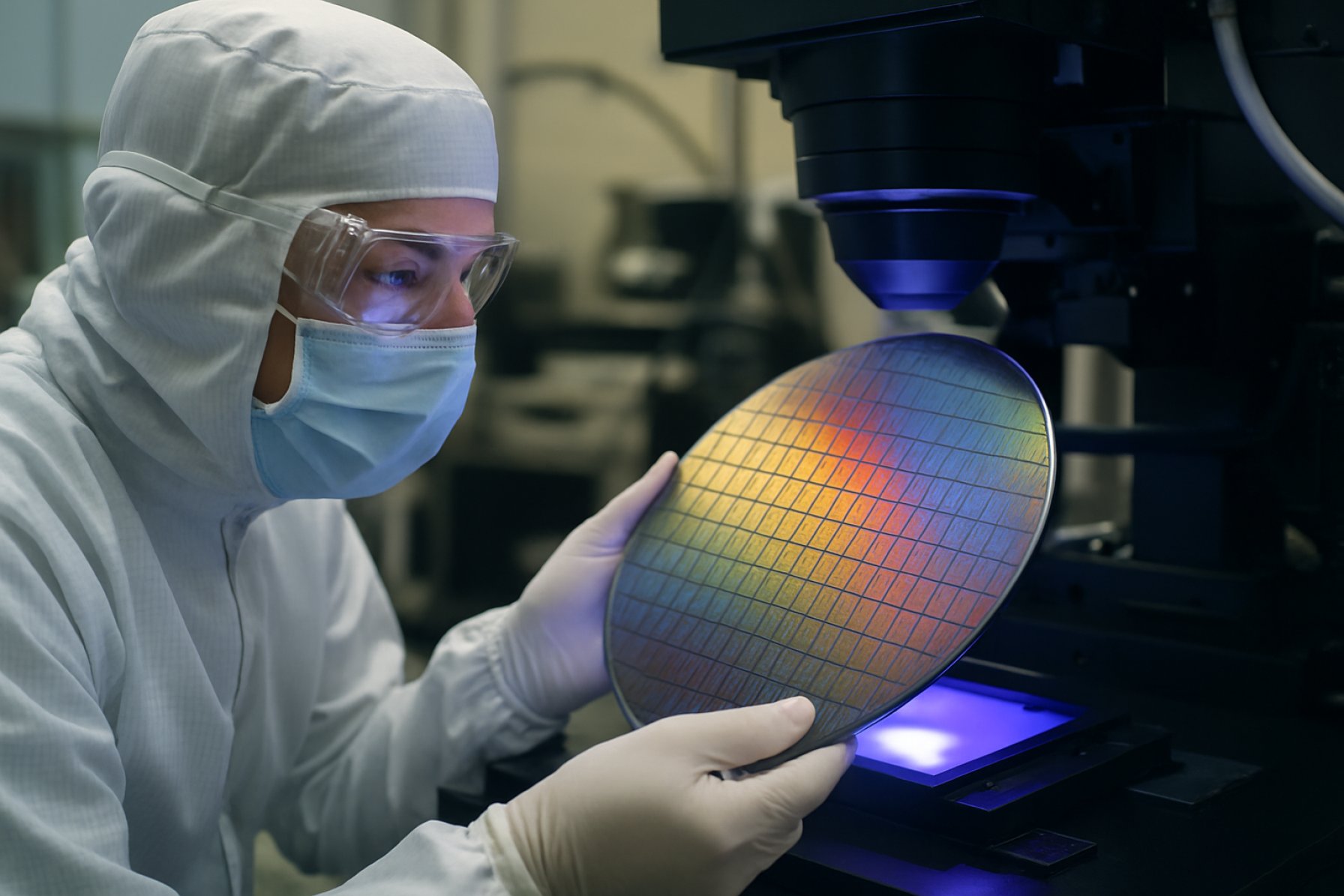

La lithographie ultraviolette (UV) est une technologie fondamentale dans la fabrication des semi-conducteurs, permettant le motifage précis des circuits intégrés sur des plaquettes de silicium. Ce processus utilise la lumière ultraviolette pour transférer des conceptions de circuits complexes d’un photomasque à une couche de résine photosensible, qui est ensuite développée pour révéler les caractéristiques micro- et nanoscopiques souhaitées. La recherche constante de dispositifs électroniques plus petits, plus rapides et plus écoénergétiques a repoussé les limites de la résolution lithographique, faisant de la lithographie UV une technique essentielle pour produire des composants semi-conducteurs avancés.

L’évolution de la lithographie UV a été marquée par la transition des sources traditionnelles à lampes à mercure émettant à 365 nm (i-line) vers des sources ultraviolettes profondes (DUV), telles que les lasers excimers opérant à 248 nm (KrF) et 193 nm (ArF). Ces longueurs d’onde plus courtes permettent des tailles de caractéristiques plus fines, soutenant la tendance continue à la miniaturisation décrite par la loi de Moore. L’adoption de photoresists avancés et de systèmes optiques a encore amélioré la résolution et le rendement de la lithographie UV, la rendant adaptée à la fabrication à grand volume de puces logiques et de mémoire ASML.

Malgré ses avantages, la lithographie UV fait face à des défis liés aux limites de diffraction, à la complexité des processus et à la hausse des coûts à mesure que les tailles de caractéristiques diminuent en dessous de 10 nanomètres. Ces défis ont stimulé le développement de techniques de prochaine génération, telles que la lithographie ultraviolette extrême (EUV), qui fonctionne à des longueurs d’onde encore plus courtes. Néanmoins, la lithographie UV reste un processus vital et largement utilisé dans l’industrie des semi-conducteurs, soutenant la fabrication de la plupart des dispositifs électroniques modernes Semiconductor Industry Association.

La science derrière la lithographie UV : comment cela fonctionne

La lithographie ultraviolette (UV) est une technique fondamentale dans la fabrication des semi-conducteurs, permettant le motifage précis des caractéristiques micro- et nanoscopiques sur des plaquettes de silicium. Le processus commence par l’application d’un matériau sensible à la lumière appelé photoresist sur la surface de la plaquette. Un photomasque, qui contient les motifs de circuit souhaités, est ensuite aligné au-dessus de la plaquette. Lorsqu’il est exposé à la lumière UV, le photoresist subit des changements chimiques : dans les résines positives, les régions exposées deviennent plus solubles et sont éliminées lors du développement, tandis que dans les résines négatives, les zones exposées deviennent moins solubles et restent après le développement. Ce retrait sélectif crée une couche de photoresist en motif qui sert de modèle pour les étapes ultérieures de gravure ou de dopage.

La résolution de la lithographie UV est fondamentalement limitée par la longueur d’onde de la lumière utilisée. Des longueurs d’onde plus courtes permettent des tailles de caractéristiques plus fines, c’est pourquoi l’industrie a progressé des lampes à mercure traditionnelles émettant à 365 nm (i-line) à des sources ultraviolettes profondes (DUV) à 248 nm (laser excimer KrF) et 193 nm (laser excimer ArF). L’utilisation de systèmes optiques avancés, y compris des lentilles à grande ouverture numérique et des masques de décalage de phase, améliore encore la fidélité et la résolution des motifs. Cependant, à mesure que les tailles de caractéristiques approchent la limite de diffraction de la longueur d’onde d’exposition, des techniques telles que la correction de proximité optique et le motifage multiple sont utilisées pour maintenir l’exactitude et le rendement.

La science derrière la lithographie UV est un délicat jeu d’interaction entre photochimie, optique et science des matériaux, stimulant la miniaturisation continue des dispositifs semi-conducteurs. Pour un aperçu technique détaillé, consultez ASML Holding N.V. et Semiconductor Industry Association.

Types de lithographie UV : Ultraviolette profonde (DUV) vs. Ultraviolette extrême (EUV)

La lithographie ultraviolette (UV) dans la fabrication des semi-conducteurs utilise principalement deux types avancés : la lithographie ultraviolette profonde (DUV) et la lithographie ultraviolette extrême (EUV). Les deux techniques sont essentielles pour le motifage de caractéristiques de plus en plus petites sur des plaquettes de silicium, mais elles diffèrent considérablement en termes de longueur d’onde, de technologie et de champ d’application.

La lithographie DUV utilise de la lumière avec des longueurs d’onde typiquement comprises entre 248 nm (laser excimer KrF) et 193 nm (laser excimer ArF). Cette technologie a été la norme industrielle pour plusieurs nœuds technologiques, permettant des tailles de caractéristiques allant jusqu’à environ 7 nm grâce à des techniques de motifage multiple. Les systèmes DUV sont matures, largement déployés et bénéficient d’une chaîne d’approvisionnement robuste et d’un savoir-faire processuel. Cependant, à mesure que les dimensions des dispositifs diminuent encore, la DUV fait face à des limitations physiques dues à la diffraction et à la complexité des étapes de multi-motifs, ce qui augmente le coût et la variabilité des processus ASML.

La lithographie EUV, en revanche, utilise une longueur d’onde beaucoup plus courte de 13,5 nm, permettant le motifage par exposition unique de caractéristiques inférieures à 7 nm. Cette technologie réduit considérablement le besoin de motifage multiple, simplifiant les flux de processus et améliorant le rendement. Cependant, les systèmes EUV sont technologiquement complexes, nécessitant des environnements sous vide, des optiques réfléchissantes spécialisées et des sources lumineuses haute puissance. L’adoption de l’EUV a permis la production de nœuds avancés tels que 5 nm et 3 nm, mais des défis demeurent en termes de coût des outils, de débit et de défauts de masque TSMC.

En résumé, bien que la DUV reste essentielle pour de nombreuses étapes de fabrication, l’EUV est critique pour les dispositifs semi-conducteurs les plus avancés, marquant un saut significatif dans les capacités lithographiques et l’innovation industrielle Intel.

Avantages clés par rapport aux méthodes de lithographie traditionnelles

La lithographie ultraviolette (UV) est devenue une technologie fondamentale dans la fabrication des semi-conducteurs, offrant plusieurs avantages clés par rapport aux méthodes de lithographie traditionnelles telles que l’impression par contact et par proximité. L’un des avantages les plus significatifs est sa capacité à atteindre des tailles de caractéristiques beaucoup plus fines, ce qui est essentiel pour la miniaturisation continue des circuits intégrés. En utilisant des longueurs d’onde de lumière plus courtes—généralement dans la gamme de l’ultraviolette profonde (DUV)—la lithographie UV permet le motifage de caractéristiques bien en dessous d’un micron, dépassant les limites de résolution des techniques plus anciennes qui s’appuient sur des longueurs d’onde plus longues ou un contact direct avec la surface de la plaquette ASML.

Un autre avantage majeur est la nature sans contact de la lithographie UV par projection, qui réduit le risque de contamination et de dommages physiques sur le masque et la plaquette. Cela conduit à des rendements plus élevés et à une fiabilité des dispositifs améliorée. De plus, la lithographie UV prend en charge un débit plus élevé grâce à sa compatibilité avec des systèmes de pas-à-pas ou de pas-et-balayage, permettant un traitement rapide de grands volumes de plaquettes Semiconductor Industry Association.

En outre, la lithographie UV est hautement adaptable, soutenant une gamme de matériaux de photoresist et des optimisations de processus qui peuvent être adaptées aux exigences spécifiques des dispositifs. Sa scalabilité en a également fait la base de techniques avancées telles que la lithographie ultraviolette extrême (EUV), qui pousse encore plus les tailles de caractéristiques dans le régime des nanomètres. Collectivement, ces avantages ont établi la lithographie UV comme la technologie de motifage dominante dans la fabrication moderne de semi-conducteurs Intel.

Défis et limitations de la lithographie UV

Malgré son rôle central dans la fabrication des semi-conducteurs, la lithographie ultraviolette (UV) fait face à plusieurs défis et limitations importants à mesure que les dimensions des dispositifs continuent de diminuer. L’un des principaux problèmes est la limite de diffraction imposée par la longueur d’onde de la lumière UV, qui restreint la taille minimale des caractéristiques qui peuvent être motifées de manière fiable. À mesure que les fabricants poussent pour atteindre des nœuds de moins de 10 nm, même la lithographie ultraviolette profonde (DUV) à 193 nm a du mal à atteindre la résolution nécessaire sans recourir à des techniques complexes telles que le motifage multiple, ce qui augmente la complexité des processus, le coût et le risque de défauts ASML.

Un autre défi est la sensibilité et la performance du matériau photoresist. À mesure que les tailles de caractéristiques diminuent, les photoresists doivent offrir une résolution plus élevée, une meilleure rugosité des bords de ligne et une résistance à l’etching améliorée. Cependant, ces améliorations se traduisent souvent par une diminution de la sensibilité, nécessitant des doses d’exposition plus élevées et réduisant le débit IMEC. De plus, l’utilisation de sources UV à haute intensité peut accélérer la dégradation des composants optiques, entraînant des coûts de maintenance et d’exploitation accrus.

L’exactitude de superposition et le contrôle du processus deviennent également plus difficiles à mesure que les géométries des dispositifs diminuent. Obtenir un alignement précis entre les couches successives est crucial, et tout décalage peut entraîner des défaillances du dispositif. En outre, la complexité croissante de la fabrication de masques pour des nœuds avancés augmente à la fois le coût et le potentiel de défauts, rendant l’inspection et la réparation des masques plus difficiles SEMI.

Ces limitations ont poussé l’industrie à explorer des techniques de lithographie alternatives, telles que la lithographie ultraviolette extrême (EUV), pour surmonter les contraintes inhérentes de la lithographie UV traditionnelle.

Impact sur l’échelle et les performances des dispositifs semi-conducteurs

La lithographie ultraviolette (UV) a joué un rôle essentiel dans l’avancement de l’échelle des dispositifs semi-conducteurs et l’amélioration des performances. Alors que l’industrie a poursuivi la loi de Moore, la capacité à motif des caractéristiques de plus en plus petites sur des plaquettes de silicium a été essentielle. La lithographie UV, en particulier les variantes ultraviolettes profondes (DUV) et ultraviolettes extrêmes (EUV), a permis de réduire les dimensions critiques, permettant l’intégration de plus de transistors par puce et la réalisation d’une plus grande puissance de calcul et d’efficacité énergétique. La transition des sources UV traditionnelles à lampes à mercure vers des lasers excimers (193 nm ArF pour DUV et 13,5 nm pour EUV) a été instrumentale pour atteindre la fabrication de nœuds de moins de 10 nm, impactant directement la miniaturisation et l’amélioration des performances des dispositifs ASML Holding.

L’impact de la lithographie UV sur l’échelle des dispositifs se manifeste par la réduction des longueurs de porte et des espacements d’interconnexion, ce qui réduit la capacité et la résistance parasites, améliorant ainsi les vitesses de commutation et réduisant la consommation d’énergie. Cependant, à mesure que les tailles de caractéristiques approchent les limites physiques du motifage basé sur la lumière, des défis tels que la rugosité des bords de ligne, les défauts stochastiques et l’exactitude de superposition deviennent plus prononcés. Des techniques avancées telles que le motifage multiple et l’adoption de la lithographie EUV ont été développées pour aborder ces problèmes, permettant une mise à l’échelle continue tout en maintenant le rendement et la fiabilité de la Taiwan Semiconductor Manufacturing Company (TSMC).

Dans l’ensemble, la lithographie UV reste une technologie fondamentale dans la fabrication des semi-conducteurs, influençant directement le rythme de l’innovation dans la microélectronique en permettant la création de dispositifs plus petits, plus rapides et plus écoénergétiques Intel Corporation.

Principaux acteurs de l’industrie et innovations récentes

Le paysage de la lithographie ultraviolette (UV) dans la fabrication des semi-conducteurs est façonné par quelques grands acteurs de l’industrie, chacun stimulant l’innovation pour répondre aux exigences des géométries de dispositifs de plus en plus réduites. ASML Holding N.V. se positionne comme le leader mondial des systèmes de lithographie, en particulier avec ses avancées dans les technologies DUV et EUV. Les scanners EUV d’ASML, tels que la série Twinscan NXE, ont permis la production de puces aux nœuds 5 nm et 3 nm, repoussant les limites de la loi de Moore. Canon Inc. et Nikon Corporation sont également des contributeurs significatifs, offrant des équipements de lithographie DUV qui restent essentiels pour de nombreuses couches critiques et non critiques dans la fabrication des semi-conducteurs.

Les innovations récentes se concentrent sur l’augmentation du débit, l’amélioration de la résolution et la réduction des coûts de propriété. Les systèmes EUV High-NA d’ASML, par exemple, promettent des capacités de motifage sub-2 nm, tirant parti d’optique à ouverture numérique plus élevée pour atteindre des tailles de caractéristiques plus fines. Pendant ce temps, Canon et Nikon ont introduit des technologies de contrôle du motifage multiple et de superposition avancée pour étendre l’utilité de la lithographie DUV. De plus, les collaborations entre fabricants d’équipements et fonderies de semi-conducteurs, telles que Taiwan Semiconductor Manufacturing Company (TSMC) et Samsung Electronics, ont accéléré l’adoption d’outils de lithographie de prochaine génération et l’intégration des processus.

Ces avancées sont critiques alors que l’industrie fait face à des défis liés à la fidélité des motifs, au contrôle des défauts et à l’efficacité des coûts. Les investissements en R&D en cours et les partenariats stratégiques entre ces principaux acteurs continuent de façonner la trajectoire future de la lithographie UV dans la fabrication des semi-conducteurs.

Tendances futures : Quelles sont les prochaines étapes pour la lithographie UV ?

L’avenir de la lithographie ultraviolette (UV) dans la fabrication des semi-conducteurs est façonné par la quête incessante de dispositifs plus petits, plus puissants et plus écoénergétiques. À mesure que la lithographie ultraviolette profonde (DUV) traditionnelle atteint ses limites physiques et économiques, l’industrie se concentre de plus en plus sur la lithographie ultraviolette extrême (EUV), qui fonctionne à une longueur d’onde de 13,5 nm. L’EUV permet le motifage de caractéristiques en dessous de 7 nm, un seuil critique pour les puces logiques et de mémoire de prochaine génération. Cependant, l’adoption de l’EUV fait face à des défis significatifs, notamment la nécessité de sources lumineuses haute puissance, de photoresists avancés et de technologie de masque sans défaut. Les principaux fabricants tels qu’ASML Holding investissent massivement pour surmonter ces obstacles, les avancées récentes dans la puissance source et le débit rendant la fabrication à volume élevé en EUV de plus en plus réalisable.

Au-delà de l’EUV, la recherche explore des longueurs d’onde encore plus courtes, telles que la lithographie aux rayons X doux, bien que ces technologies restent à un stade expérimental en raison de leur complexité technique extrême et de leur coût. Pendant ce temps, des approches complémentaires comme le motifage multiple et l’auto-assemblage dirigé sont en cours de développement pour étendre les capacités des outils de lithographie UV existants. L’intégration de l’apprentissage automatique et de la lithographie computationnelle avancée est également attendue pour optimiser le contrôle des processus et la détection des défauts, améliorant encore le rendement et l’efficacité. Alors que la feuille de route des semi-conducteurs se dirige vers l’ère des angströms, l’évolution de la lithographie UV sera définie par une combinaison d’améliorations incrémentales et d’innovations perturbatrices, assurant sa pertinence dans un contexte de règles de conception de plus en plus strictes et d’exigences de performance (SEMI).

Conclusion : L’impact durable de la lithographie UV sur la fabrication de semi-conducteurs

La lithographie ultraviolette (UV) a laissé une empreinte indélébile sur l’évolution de la fabrication des semi-conducteurs, servant de technologie fondamentale qui a permis la miniaturisation incessante et les améliorations de performance des circuits intégrés. En utilisant des longueurs d’onde de lumière plus courtes, la lithographie UV a facilité le motifage de caractéristiques de plus en plus petites sur des plaquettes de silicium, contribuant directement à la réalisation de la loi de Moore et à la croissance exponentielle de la puissance de calcul au cours des dernières décennies. La transition des systèmes traditionnels basés sur des lampes à mercure vers la lithographie ultraviolette profonde (DUV) et, plus récemment, ultraviolette extrême (EUV) a repoussé les limites de la résolution et du contrôle des processus, permettant la production de puces avec des tailles de caractéristiques bien en dessous de 10 nanomètres ASML Holding NV.

L’impact de la lithographie UV s’étend au-delà des réalisations techniques ; elle a fondamentalement façonné l’économie et les cycles d’innovation de l’industrie des semi-conducteurs. La capacité à produire des dispositifs plus petits, plus rapides et plus écoénergétiques a alimenté les avancées dans l’informatique, les télécommunications et l’électronique grand public, soutenant la transformation numérique de la société. De plus, le raffinement continu des techniques de lithographie UV—telles que le motifage multiple et les photoresists avancés—continue de stimuler l’échelle économique, même alors que les limites physiques et matérielles sont atteintes Semiconductor Industry Association.

En résumé, la lithographie UV reste un facilitateur clé du progrès dans le domaine des semi-conducteurs. Son héritage est évident dans l’omniprésence de l’électronique haute performance et la recherche continue d’innovation technologique, garantissant sa pertinence tant dans les générations actuelles que futures de fabrication de puces.